ホルモン惣菜工場排水【安定処理及び加圧浮上装置の不要化】

原水の変動が激しく処理が不安定であり、加圧浮上装置でホルモン惣菜由来の油脂分を除去し、その後に活性汚泥法による処理をしていましたが、フロスの臭いや処理の不安定などに頭を痛めてきました。本装置を調整槽に

設置・稼動をするのに際し、顧客から加圧浮上装置を徐々に止めて欲しいという要望があり、一週間かけて加圧浮上装置を停止しました。稼動後3〜5日で曝気槽の汚泥の色が

赤みをおび始め、微生物の増殖・多様化や糸状菌が細くなるのが検鏡で確認され、汚泥沈降性SV30も98%から85%まで改善しました。

設置後、7年経過した2011年にUSA本体のポンプ

を主要部品として始めて交換しました。

本装置の日常管理は潤滑油の点検、コンプレッサーの水抜きなどであり作業が大幅に減じられました。

(作業軽減参照)

- ・排水量

- 120t/日 ⇒(装置設置後)180〜200t/日

- ・BOD

- 2,000mg/L

- ・SS

- 1,000mg/L

- ・N-hex

- 220mg/L

- ・BOD容積負荷

- 0.86kg・BOD/㎥・日 ⇒(装置設置後)1.43kg・BOD/㎥・日

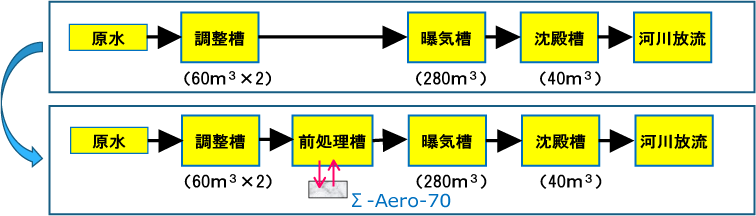

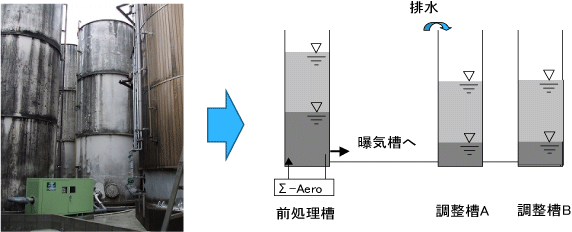

洋菓子工場排水【安定処理及び加圧浮上装置の不要化】

原水の変動が激しく処理が不安定であり、一度悪くなると回復まで10日〜2週間かかっていました。また、加圧浮上装置で浮上分離したフロスを合わせた脱水汚泥は廃棄物用

コンテナで月5〜7回でした。

本装置を調整槽に設置し、処理状況を数日間確認してから加圧浮上装置を停止しました。本装置の稼動後に排水を投入する際の手違いにより

何度か曝気槽を嫌気化させてしまったそうですが、翌日には微生物が回復し始め、その後2,3日で回復しています。

導入してから1年半近くたつと更に処理が安定してきて汚泥も廃棄物用コンテナ

で2〜3回/月になり産廃処理費も大幅に減っています。

- ・排水量

- 250t/日(全排水量)

- ・BOD

- 2,500mg/L

- ・SS

- 500mg/L

- ・N-hex

- 360mg/L

- ・BOD容積負荷

- 0.7kg・BOD/㎥・日(全施設・全排水量当り)

マヨネーズ、ドレッシングの調味料製造排水

排水の高濃度化に伴い、バルキングが日常化し薬剤費用の増額、管理担当の負担増等々により、加圧浮上装置の前処理と曝気槽の増設を

計画していたが、負荷変動対策装置USAを設置することにより、加圧浮上装置と曝気槽の増設(1,000m3/日予定)が不要になりました。

曝気槽への流入BOD容積負荷は、平均で1.3kg・BOD/㎥・日、1.6〜1.8kg・BOD/㎥・日の分析日も多いのですが、処理は安定して

おり、放流水への影響はありません。汚泥発生量も設置前に比べて、減少しています。汚泥減量参照

- ・排水量

- 1,000t/日

- ・BOD

- 1,200〜2,600mg/L

- ・SS

- 140〜450mg/L(平均300mg/L)

- ・N-hex

- 60〜150mg/L(平均90mg/L)

- ・BOD容積負荷

- 1.3kg・BOD/㎥・日(実績平均)

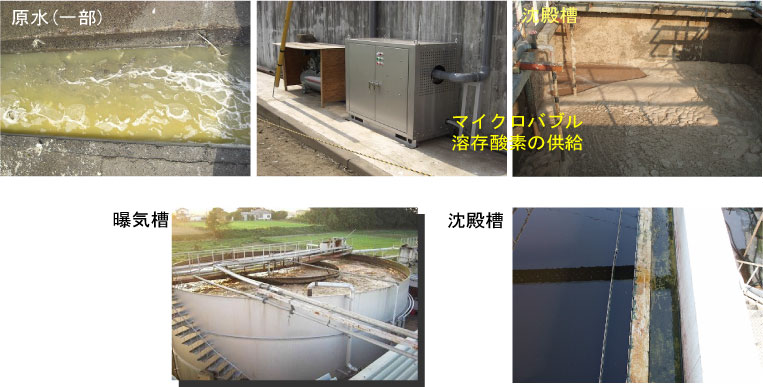

■溶存酸素とマイクロバブルによる排水処理実績として200件以上あります。下図は

味噌・醤油工場排水【安定処理】

醬油工場排水は多くの場合にBOD、SSが高く、処理が大変ですが、この施設も本装置の導入前は曝気槽の酸化還元電位ORPが-400〜-500mVで、どぶ臭が

周囲まで漂っており、下水放流とはいえ非常に厳しい状況でした。臭いに関しては周囲に住宅や事務所が迫っており、特に非常に敏感になっていました。

装置導入前は、溶存酸素DOはほとんどゼロという日が多かったのですが、装置を導入するとDOが1mg/Lまで上がるようになりました。酸化還元電位ORPは、導入後には-200〜

300mVまでおよそ200mV改善しました。

その結果、臭いは敷地境界ではほとんど感じられなくなり、水質も問題なく下水放流できる状況になりました。

- ・排水量

- 150〜200t/日

- ・BOD

- 3,000mg/L

- ・SS

- 1,000〜2,000mg/L

- ・BOD容積負荷

- 1.6〜2.1kg・BOD/㎥・日

- ・下水道放流

- (BOD,SS)300mg/L (N-Hex)30mg/L

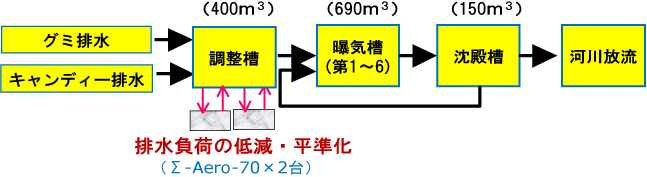

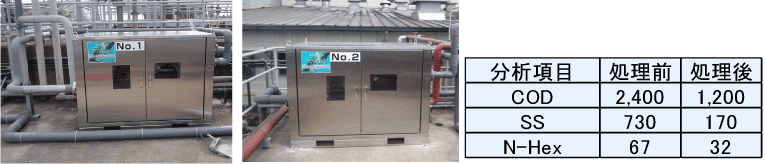

製菓工場排水【安定処理】

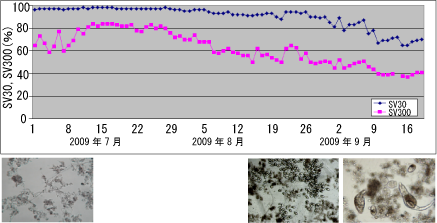

この工場では、排水が2系統あります。「キャンデー,乳脂肪分」排水と「えんどう豆等,グミ」排水です。2009年の分析平均値はBOD 4,524mg/L、COD 4,798mg/L、SS 1,521mg/L、

N-Hex 240mg/Lと高いうえに、COD、SS、N-Hexの変動係数が0.56、0.44、0.67と変動幅が非常に大きく、更に日変動も大きい状況でした。「キャンデー,乳脂肪分」排水と「えんどう

豆等,グミ」排水が別々の調整槽から独立して曝気槽に流入するのが原因と考え、排水を一つの調整槽に集めてから曝気槽に入るように提案しました。下表は排水が調整槽に入る前

後の分析値です。

装置を2台導入することで負荷が減少、変動幅が小さくなったので安定的に処理できるようになりました。

- ・排水量

- 250t/日(キャンディー100t/日、豆・グミ150t/日)

- ・BOD

- 8,000mg/L(キャンディー14,000mg/L、豆・グミ4,000mg/L)

- ・SS

- 1,360mg/L(キャンディー550mg/L、豆・グミ1,900mg/L)

- ・N-hex

- 176mg/L(キャンディー260mg/L、豆・グミ120mg/L)

- ・pH

- 4.2〜5.8

- ・河川放流

食鶏工場排水【安定処理】

この工場の曝気槽は700㎥と小さく、常に汚泥の沈降不良とバルキングなどに手を焼いていました。このため良いといわれる種々の方法を

採用して試してみたものの満足できるものは無かったそうです。設置されている脱水機も小さく満足に脱水できない状態でした。

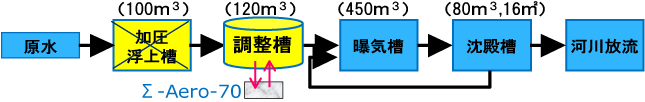

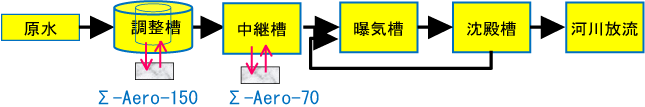

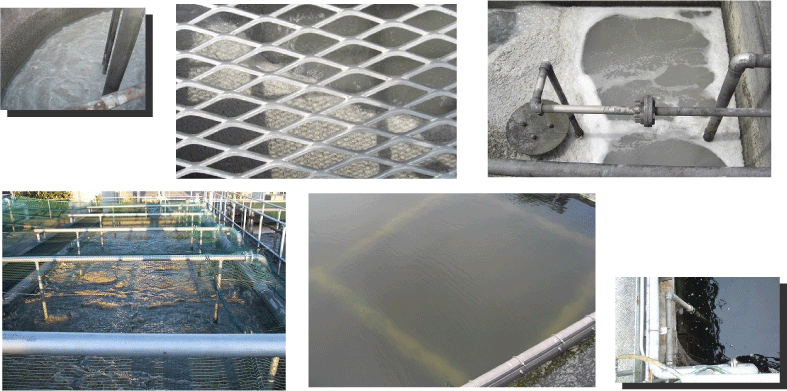

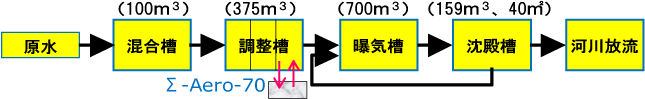

下の概略フローに示す曝気槽に一番近い調整槽に、年末の一番忙しく、生物処理にとっては難しい時期に装置を設置し試験を開始しました。稼動15日後には沈殿槽からの

汚泥の越流量も少なくなり、透視度も改善しました。それまでは放流水の汚泥越流が心配で夜中の見回りを行っていたそうですが、稼動して30日経っても安定していたので

夜の見回りも必要がなくなりました。

それまでは行政が抜きき打ち検査をするたびに改善計画を出していたそうですが、この装置の導入後には放流水の水質を評

価して頂けるまでになりました。導入して2年、BOD容積負荷は2kg・BOD/㎥・日と高い状況は続きますが、安定した状態で推移しています。脱水機は相変わらず小さいものの、汚泥の発生量が減じ、

絞りやすくなったので、何とかやりくりしています。

- ・排水量

- 500t/日

- ・BOD

- 3,000mg/L

- ・SS

- 2,000mg/L

- ・N-hex

- 800〜1200mg/L

- ・BOD容積負荷

- 約2.0kg・BOD/㎥・日

- ・河川放流

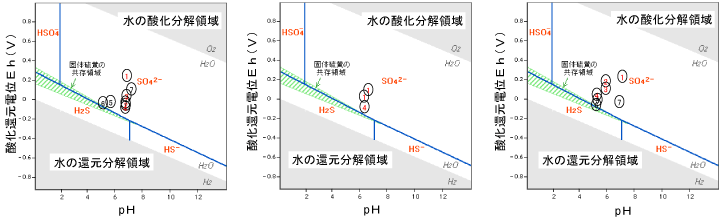

臭い対策

この工場では下水道放流であることから、加圧浮上装置で除外基準まで負荷を落としていました。負荷そのものは基準をクリアーしていたのですが、浮上分離したフロスの絞り

水が嫌気化し調整槽に返送され、これに調整槽で滞留し嫌気化した排水が一緒になり、工場周辺の市民からも苦情が出ていました。

硫酸還元菌やメタン菌の活動

を抑制すれば嫌な臭いの発生が抑えられることから、排水を好気状態に保つために本装置を3台導入しました。その結果、嫌気状態になるのを抑えることができ、臭いも軽減して周辺市民からの

苦情もなくなりました。

- ・排水量

- 1,400t/日

- ・加圧浮上装置による油脂分除去

.gif)